微波等離子清洗技術及應用在集成電路封裝過程中,會產生各類污染物,包括■.鎳、光刻膠.環疊樹脂和氧化物等,其存在會降低產品質量。微波等離子清洗技術作為一種精密千法清洗技術,可以有效去除這些污染物,改善材料表面性能,增加材料表面能量。本文介紹了微波頻等離子清洗原理.設備及其應用。并對清洗前后的效果做了對比。集成電路的不斷發展與印制電路板結構尺寸筐術的不斷減小.呼喚芯片集成技術和芯片封裝的持續發展。然而在其封裝工藝中存在的污染物一直困擾著人們,而利于環保、清洗均勻性好、重復性好、可控性好、具有三維處理能力及方向性選擇處理的微波等離子清洗工藝,將為人們解決這一問題。

1微波等離子清洗原理

1.1等離子體及等離子清洗 等離子體是正離-74n電子的密度大致相等的電離氣體,整體呈電中性。其由離子、電子、自由激進分子、光子以及中性粒子組成,是物質的第四態。

等離子清洗是用等離子體通過化學或物理作用對工件表面進行分子水平處理,去除沾污,改善表面性能的工藝過程。對應不同的污染物,應采用不同的清洗工藝。根據選擇的工藝氣體不同,分為化學清洗、物理清洗及物理化學清洗。目前有四種激勵電源頻率,分別是直流、低頻40KHz、射頻13.56MHz及本文介紹的微波2.45GHz。

2微波等離子清洗設備

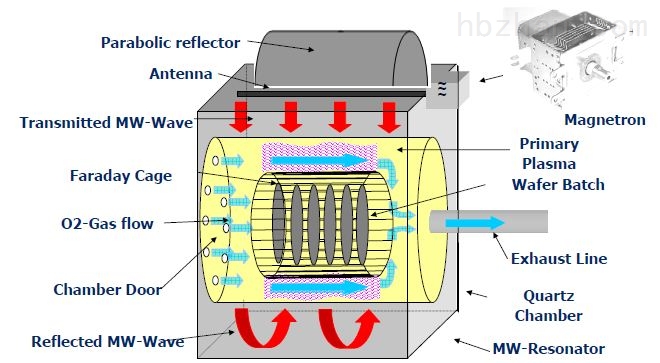

2.1微波等離子清洗設備的基本構造及過程原理

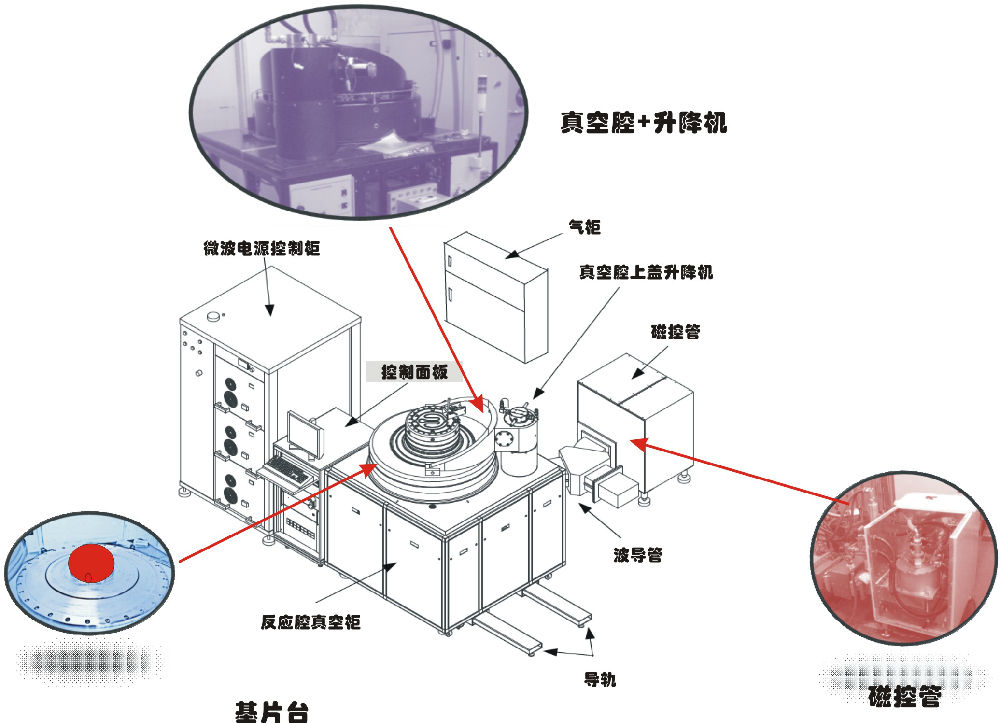

微波等離子清洗設備結構示意見圖1。其清洗過程是:在真空腔內壓力到達一定范同時充入工藝氣體。當腔內壓力為動態平衡時,利用微波源振蕩產生的高頻交變電磁場將氧、氬、氫等工藝氣體電離,生成等離子體,活性等離子體對被清洗物進行物理轟擊與化別是半導體。實驗已證明.在對晶片生產感光性樹脂帶處理過程中.使用微波等離子沒有對腔體及腔門造成氧化損害 學反應雙重作用,使被清洗物表面物質變成粒子和氣態物質,經過抽真空排出,而達到清洗目的。微波放電是無電極放電,這也就防止了因濺射現象而造成的污染,因而可以得到均勻而純凈的等離子體且密度更高。適于作高純度物質的制備和處理,而且工藝效率更高。通過操作控制系統設置工藝參數,從而控制微波等離了的強度與密度等,來適應不同被清洗組件的工藝要求。

2.2激勵電源頻率

2.45GHz頻率的微波可以通過一個合適的窗13進入腔體,然后微波等離子在窗口前端的某個沒有反電極的區域生成。因此,密封腔將位于等離子區域的前

端,反應的等離子體在密封腔中對封裝帶發揮清潔和激活作用,主要是指自由基與基材表面發生的物理及化學反應。微波頻率相對于其他頻率有兩個決定性優勢,其一是離子濃度最高.在微波等離子里的反應微粒數量要遠遠大于在RF等離子里的反應等離子數量,這會使反應速度更快,反應時間更短。其二,等離子的一個自然特性是可以在直接暴露于等離子的基材上生成一種自偏壓。這種自偏壓要取決于等離子的激勵頻率.比如頻率為2.45GHz的微波一般僅要求5.1 5伏.而在同樣的情況下,RF等離子自偏壓卻要求100伏。

2.3工作腔內真空度的動態控制

離子和自由分子的量被清洗過程中的壓力支配,因此,過程壓力是一個非常重要的參數。而工作腔體中的壓力是一個動態的過程,受到真空泵工作狀態以及工作氣體注入速度的影響。工作腔內真空度的動態控制方法是采用PLC或工控機來讀取當前工作區的真空度,根據各個執行機構的工作能力以及工作特點控制質量流量計來精確控制工作氣體的質量流量,使工作區的真空度始終保持在一個理想狀態。

lC封裝類型中方形扁平封裝(QFPs)與纖薄小外型封裝(TSOP)是目前封裝密度趨勢要求下的兩種封裝類型。在過去的一些年,球柵陣列封裝(BGAs)被認為是標準的封裝類型.特別是塑料球柵陣列式封裝PBGAs),每年提供的數量高達百萬計。現在等離子體清洗廣泛應用于PBGAs及倒裝晶片過程中和其它基于聚合物的襯底,以利于粘結,減少分層。IC封裝結構示意圖如圖2所示。微波等離子清洗在IC封裝中通常在下面的幾個環節引入:在芯片粘合與引線鍵合前.以及在芯片封裝前。①用環氧樹脂導電膠粘片前如果用等離子體對載體正面進行清洗,可以提高環氧樹脂的粘附性,去除氧化物以利于焊料回流,改善芯片與載體的連接,減少剝離現象,提高熱耗散性能。用合金焊料將芯片往載體上進行共晶燒結時.如果由于載體上有污染或表面陳舊而影響焊料回流和燒結質量.在燒結前用等離子清洗載體.對保證燒結質量也是有效的。②在進行引線鍵合前用等離子清潔焊盤及基材,會顯著提高鍵合強度和鍵合線拉力的均勻性。對鍵合點的清潔意味著清除纖薄的污染表層。圖3為引線鍵合前使用等離子清洗與否的鍵合引線拉力對比。③lC在進行塑封時要求塑封材料與芯片、載體、金屬鍵合腳等各種不同材料有較好的粘附性,如果有沾污或表面活性差,就會導致塑封表面層剝離。如果用等離子清洗后再封裝可以有效地提高表面活性,改善粘附性,提高封裝的可靠性。

3.1弱線鍵合前使用等離子清洗與否的鍵合線拉力對比

除氧化物以利于焊料回流,改善芯片與載體的連接,減少剝離現象,提高熱耗散性能。用合金焊料將芯片往載體上進行共晶燒結時.如果由于載體上有污染或表面陳舊而影響焊料回流和燒結質量.在燒結前用等離子清洗載體.對保證燒結質量也是有效的。②在進行引線鍵合前用等離子清潔焊盤及基材,會顯著提高鍵合強度和鍵合線拉力的均勻性。對鍵合點的清潔意味著清除纖薄的污染表層。圖3為引線鍵合前使用等離子清洗與否的鍵合引線拉力對比。③lC在進行塑封時要求塑封材料與芯片、載體、金屬鍵合腳等各種不同材料有較好的粘附性,如果有沾污或表面活性差,就會導致塑封表面層剝離。如果用等離子清洗后再封裝可以有效地提高表面活性,改善粘附性,提高封裝的可靠性。

3.2微波等離子對封裝帶處理前后效果對比

基板及芯片進行微波等離子清洗后是否有清洗效果的一個柃測指標為其表面的浸潤特性。通過對幾家產品進行實驗檢測 對微波等離子處理前后的焊盤封裝帶進行接觸角度測量.得出進行微波等離子清洗前后樣品接觸角是:焊接填充漆上清洗前為70。到800.清洗后是15。到200;污染的鍍金焊點清洗前接觸角是60。到700,清洗后則小于200或者更低。鍍金焊點的清洗后接觸角通常不好測量,因為水滴已呈發散狀,這意味著金屬鍍金焊點是完全清潔的。

當然.接觸角度測量只能作為獲得預期結果的一種指示方法而已.也就是說還有引線鍵合厚度和最佳模具粘合兩個因素。而且不同廠家、不同產品及不同清洗工藝的清洗效果是不同的,漫潤特性的提高表明在上述幾點封裝工藝前進行微波等離子清洗是十分有

4結語

微波等離子清洗技術在國外諸多領域已經得到廣泛應用,成為許多精密制造行業的必備設備。國外微波等離子清洗設備以美國及德國的生產廠商為主。在國內,微波等離子清洗技術及設備的研究尚處于起步階段。該技術結合了等離子物理、化學和氣固相界面的化學反應,跨多種領域,包括化工、材料、能源以及宇宙等,因此將極具挑戰性,也充滿機會。由于半導體和光電材料在未來的快速成長,此方面應用需求將越來越大